Secundaria ventilación de minas se ha visto obstaculizada por la disponibilidad de ventiladores que satisfacen muchos factores operativos contrapuestos. El requisito, a veces impuesto por ley, de un volumen adecuado en el frente de trabajo, la minimización de la excavación necesaria para instalar el ventilador secundario seleccionado y los requisitos de potencia de las distintas fases operativas no han podido satisfacerse en el pasado con un solo sistema. El nuevo sistema que se presenta satisface todos estos requisitos contrapuestos en una unidad sencilla con la ventaja añadida de ser muy duradero sin pérdida de rendimiento cuando se produce desgaste en el impulsor.

Situación operativa actual

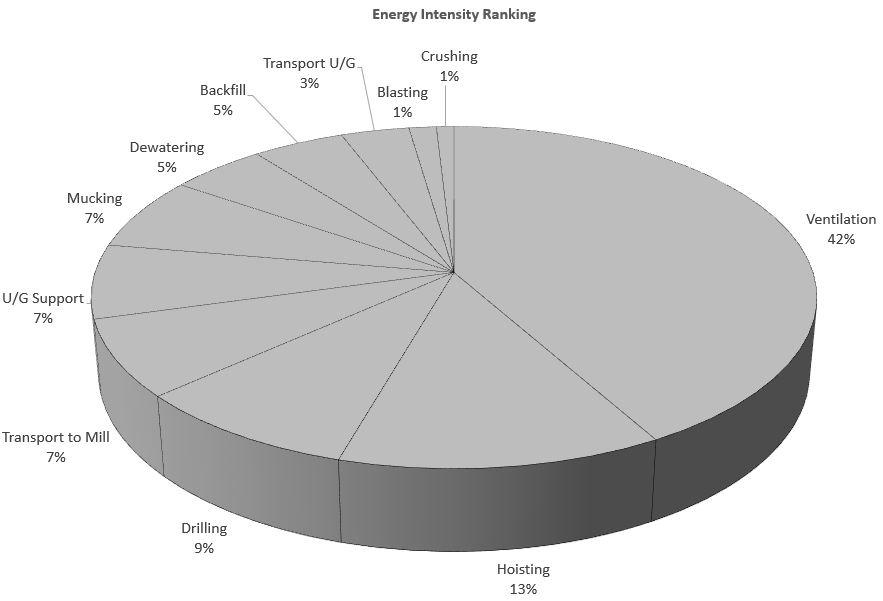

Varios estudios han descubierto que entre 42% y 49% de los costes energéticos de la minería están asociados a ventilación de minasdependiendo del tipo de mina y del equipo utilizado. Si a continuación observamos el desglose general de la potencia instalada del ventilador secundario con respecto a los ventiladores de ventilación primarios, la relación es de aproximadamente 2:1. Así pues, los costes energéticos totales de la ventilación secundaria representan alrededor de 25% de los costes energéticos mineros globales. Es interesante observar que el coste de funcionamiento de un ventilador axial de dos etapas típico frente al coste de adquisición y mantenimiento general del mismo ventilador durante un periodo de 10 años, el desglose será conservadoramente del orden de 40:1.

El ventilador axial de ventilación secundaria disponible actualmente tiene una curva de trabajo en todo momento. Por lo general, esto se puede cambiar manualmente dentro de los parámetros de potencia del motor, pero requiere una interrupción menor y la eliminación del ventilador para hacer los ajustes de paso.

A medida que se alargan los conductos de ventilación de las bolsas, el aire suministrado se reduce hasta un punto en el que no llega suficiente aire al frente de trabajo. Esto se ve agravado por los equipos subterráneos, que oponen una resistencia adicional al conducto y reducen aún más el aire suministrado al frente de trabajo. Este déficit se corrige normalmente instalando un ventilador adicional en el sistema para compensar las pérdidas del sistema de bolsas, pero con un coste de producción, ya que hay que parar el cabezal para instalar el segundo ventilador. Esto también significa que el cabezal recibe un exceso de aire en los recorridos más cortos, con el consiguiente desperdicio de energía del ventilador.

Los variadores de velocidad, en sus diversas formas, aumentan la gama de funciones, pero ésta es limitada y el exceso de velocidad no suele ser posible para un impulsor axial estándar. La instalación de un ventilador con variador de velocidad tiene muchos inconvenientes, como se ha puesto de relieve en un artículo3 que muestra importantes problemas de fatiga con las distintas velocidades de los ventiladores. Otros inconvenientes son que los variadores de velocidad se consideran poco fiables en entornos subterráneos y requieren refrigeración para mantener su grado de protección IP. También hay que tener en cuenta la carga térmica del variador de velocidad. El otro inconveniente principal es que la alteración de la velocidad de un impulsor puede provocar la excitación de una frecuencia natural del impulsor o del álabe, lo que provocará un fallo muy prematuro del ventilador.

Repercusión en los costes de ventilación secundaria y cumplimiento de la normativa

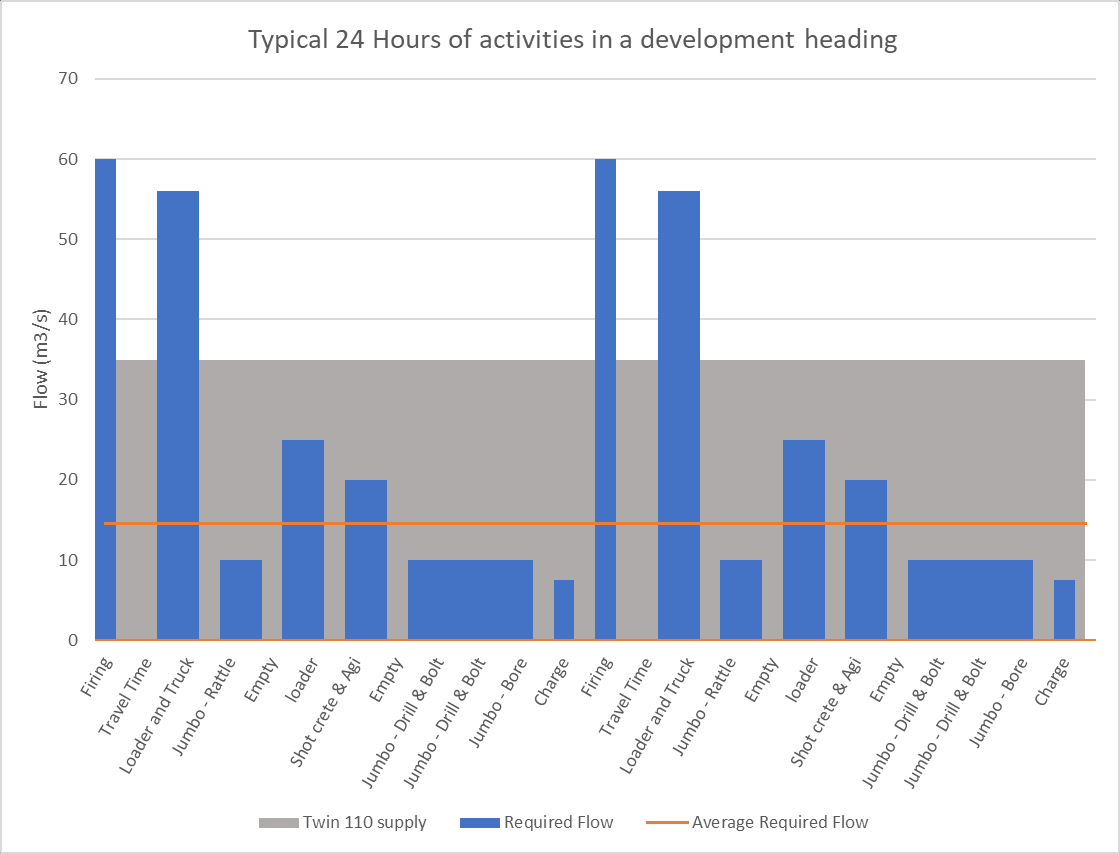

Los camiones subterráneos suelen tener una potencia nominal en el volante superior a 560 kW (751 CV). Esto, combinado con una potencia de la pala cargadora de 350 kW (470 CV), ha aumentado el requisito de ventilación secundaria. Utilizando la regla común de 0,05 m3/s de aire por kilovatio de potencia nominal del motor para el cumplimiento de la normativa4 , esto equivale a 45 m3/s (95000 cfm) de aire necesarios en una zona en la que se esté cargando un camión. Para conseguirlo con un ventilador axial de paletas tradicional de 1400 mm (55") se necesitan dos etapas y una presión de salida inferior a 2500 Pa. Esto equivale a tener menos de 150 m de conducto estándar de 1400 mm (55") instalado en un ventilador doble de 110 kW (147 CV). Esto también supone que no hay agujeros en el conducto. Sin embargo, en la mayoría de las minas no es posible instalar un conducto de 1.400 mm en una conducción de mineral, por lo que se reduce a 1.220 mm (48"). Esto, combinado con las fugas, ha demostrado ser un problema constante para la industria.

La mayoría de los ventiladores secundarios funcionan con presiones de salida muy superiores a 3500 Pa (0,5 psi). Un ventilador doble de 110 kW que funcione a 3.500 Pa consume 190 kW y produce unos 42 m3/s a la salida del ventilador y 40 m3/s en el frente. Está a 5 m3/s de cumplir la normativa. Un ventilador doble de 90 kW que funciona a 3.500 Pa consume 165 kW y produce unos 38 m3/s a la salida del ventilador y 35 m3/s en el frente. Está a 10 m3/s de cumplir la normativa. El funcionamiento de un ventilador de 190 kW con un precio de la electricidad de 15 c/kWh costará $249.660 al año. Es mucho dinero y aún así estar a más de 11-30% de cumplir la normativa. Una mina media tiene unos 15 ventiladores secundarios. Eso supone un consumo total de $3.744.900 al año, y aún así no cumple la normativa por más de 10%.

Solución de ventilación secundaria

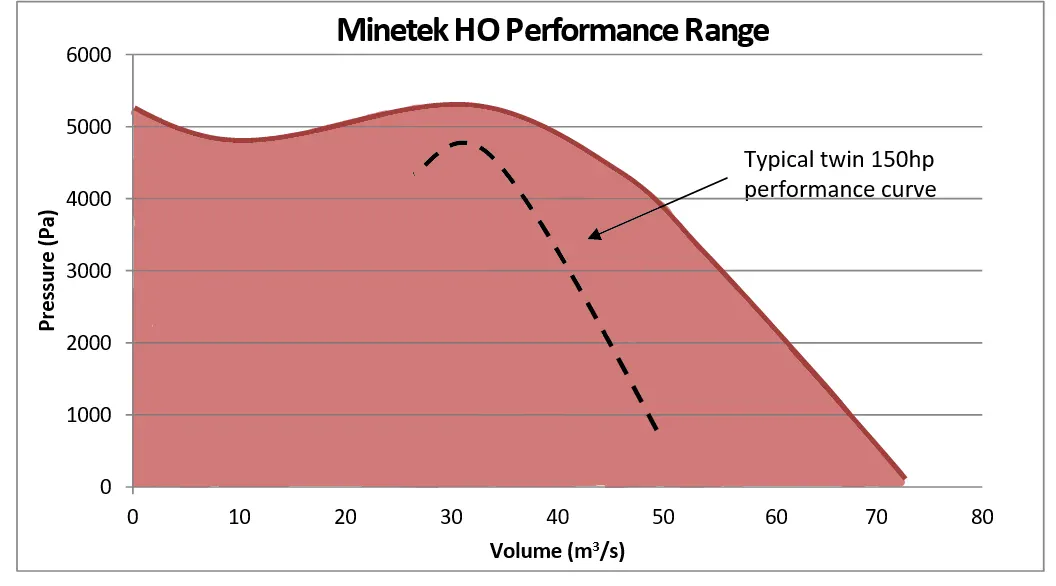

En Ventilador axial de alto rendimiento está diseñado pensando en la industria minera. Su rodete de acero fabricado a alta presión está a la vanguardia de la tecnología y permite el funcionamiento a presiones que antes se consideraban impracticables para un ventilador axial. Además, en comparación con los ventiladores axiales tradicionales, permite prolongar la vida útil del impulsor incluso en los entornos más duros.

El ventilador se suministra con un sistema de rendimiento bajo demanda (POD) instalado en la entrada del ventilador. Permite regular el ventilador desde requisitos de caudal muy bajos hasta más del doble del punto de trabajo de un ventilador axial de paletas tradicional.

El dispositivo POD ofrece un nuevo nivel de control sobre los ventiladores de ventilación secundarios que hasta ahora sólo estaba parcialmente disponible con los costosos variadores de velocidad de alto mantenimiento. El sistema Performance On-Demand permite modificar el funcionamiento del ventilador si la resistencia cambia por cualquier motivo. De este modo se garantiza que todas las zonas de trabajo sigan recibiendo el caudal de aire necesario. Además, el POD puede abrirse para realizar voladuras y aumentar el caudal de aire hasta 30 m3/s adicionales, lo que puede reducir enormemente los tiempos de reentrada y tener un impacto económico directo. El controlador Performance On-Demand se regula en el arranque para el inflado de la bolsa de venteo, por lo que no siempre se requieren arrancadores suaves. Tampoco son necesarios los arrancadores progresivos.

Tras diseñar el nuevo ventilador axial de alto rendimiento patentado por Minetek, nos dimos cuenta muy pronto de que se podían obtener importantes beneficios adicionales con un nivel de automatización. La idea de que un operador de la pala cargadora pararía y cambiaría los ajustes del ventilador, además de abrir y cerrar válvulas, era errónea. Por lo tanto, se diseñó el sistema Mine Air Control (MAC) para unir el sistema de ventiladores con una automatización completa.

Sistema Minetek de control del aire de las minas (MAC)

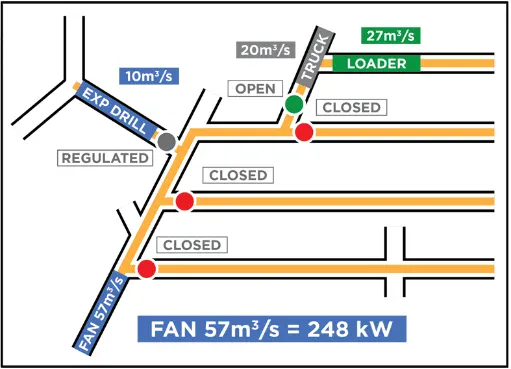

El sistema MAC consta de un controlador inteligente en cada panel de arranque del ventilador que controla la salida en cada cabezal. Para ello, recibe señales de los caudalímetros y utiliza reguladores para alterar el caudal en el frente. Todo el sistema MAC está diseñado para ajustarse por defecto a un caudal preestablecido en cualquier dirección.

El Sistema MAC recibe una señal de un sistema de seguimiento para alertar de cualquier maquinaria que entre en una rúbrica. Sin embargo, el valor predeterminado para cualquier rúbrica activa es tener un pequeño caudal nominal por encima de la cantidad necesaria para que el personal entre en la rúbrica. Esto garantiza la seguridad y permite que la maquinaria entre directamente en la rúbrica. Sin este caudal nominal, la maquinaria tendría que esperar a la entrada para evacuar los humos o gases. Se puede utilizar un sencillo sistema de seguimiento RFID o integrarlo en un sistema preexistente.

Considerando los costes anteriores e introduciendo un calendario típico de actividades en una partida de desarrollo, el sistema de ventilación de aire de mina de alto rendimiento suministrará más de 50 m3/s a 400 m cuando sea necesario, pero sólo consumirá un total de aproximadamente $118.493 en energía al año para las actividades típicas dadas para una partida de desarrollo. Teniendo en cuenta que el total medio de la mina es de 15 ventiladores secundarios gemelos de 110 kW, el ahorro de energía sería de $1.967.505 al año.

El sistema es sencillo cuando se utiliza en descensos o en cabeceras simples. Todo lo que se necesita es un caudalímetro cerca del frente y controlar el POD para garantizar que se suministra la cantidad correcta de aire para el equipo de la cabecera.

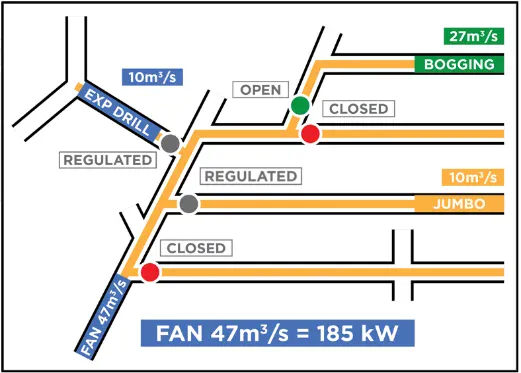

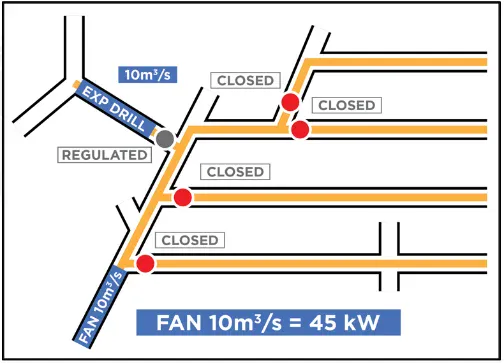

Cuando introducimos más cabeceras las cosas empiezan a volverse más complejas, con distintos equipos en distintas cabeceras y la presión del sistema aumentando y disminuyendo a medida que los equipos regulan las distintas cabeceras. Utilizando un sistema RFID, el sistema patentado de regulación de todas las cabeceras se convierte en algo sencillo de gestionar, ya que cada equipo tiene un valor asignado y así se controla la demanda y el ventilador sube y baja la carga en función de la demanda en tiempo real en la mina.

A continuación se muestran varios escenarios de varias rúbricas posibles con Minetek Air ventiladores.

Ventilador axial de gran potencia para ventilación secundaria

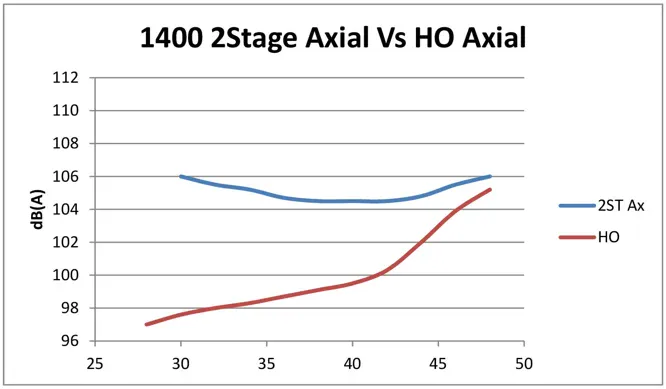

El ventilador axial de alto rendimiento Minetek presenta otras ventajas en comparación con los ventiladores axiales dobles de Ø1400 mm (55") estándar del mercado. El ventilador Minetek genera hasta 11 dB menos de ruido que un Ø1400 twin 110kW para el mismo caudal volumétrico. El diámetro total del ventilador Minetek es ligeramente inferior al de un Ø1400 axial de doble etapa, pero es 40% más corto en longitud y 10% más ligero. También se instala de la misma forma que todos los ventiladores secundarios de venteo de minas.

Los ventiladores axiales convencionales pueden sufrir mucho por el desgaste de las palas. Sólo una reducción de 1 mm en la punta del álabe debido al desgaste puede tener un efecto significativo en la parte de alta presión de la curva del ventilador. Esto se traduce en una reducción del punto de calado y, por tanto, la posibilidad de fallo por calado aumenta a medida que se alargan las longitudes de los conductos. El ventilador axial de alto rendimiento Minetek no se ve afectado por el desgaste de las palas y funcionará según los puntos de trabajo originales sin necesidad de ajustes.

El ventilador axial de alto rendimiento de Minetek ahorrará dinero en la explotación y garantizará el cumplimiento de todos los requisitos normativos. El ventilador de alto rendimiento de Minetek tiene un rango de funcionamiento muy amplio en comparación con un ventilador axial estándar y, por lo tanto, es muy versátil para operaciones en minas subterráneas.

Referencias

-

- 1. Benchmarking the Energy Consumption of Canadian Underground Bulk Mines, Programa de la Industria Canadiense para la Conservación de la Energía (CIPEC). ISBN 0-662-39539-5, Cat. No. M144-71/2005E, 2005.

-

- 2. Investigation of Current Research Related to the Reduction of Energy Usage in Mines Through Recycling, Reuse and Other Means, LCG Energy Management Group, mayo de 2009.

-

- 3. Fatigue Implications for fans with Variable Speed Drives, K.J. Lownie & R. Bourcier, 13th United States/North American Mine Ventilation Symposium, 2010 - Hardcastle & McKinnon (Eds.), © 2010, MIRARCO

-

- 4. Requisitos de ventilación para equipos diésel en minas subterráneas - ¿Estamos utilizando los valores correctos?", Adrian Halim, 16º Simposio Norteamericano de Ventilación de Minas, junio de 2017, ed. Jurgen F. Brune.